Шапочный брус что это такое

Шапочные брусы (по чертежам)

Фасонные элементы из железобетона широко используются не только при строительстве жилых и промышленных объектов. Использование готовых монолитных элементов имеет свои преимущества перед литьем конструкций непосредственно на месте. Технические чертежи элементов из железобетона, выполненные опытными инженерами специально для каждого проекта, позволяют достичь необходимых характеристик конструкции, обеспечить ее прочность и упростить процесс монтажа.

Шапочный брус, созданный в соответствии с чертежами заказчика, изготавливается в компании ООО «ЖБИ СК» для множества строительных объектов:

· речных и морских причалов;

· устройства сложных участков автомобильных дорог и железнодорожных путей;

· обустройства набережных;

· строительства береговых лесных и промышленных складов;

· строительства причальных набережных, на которых предполагается большая нагрузка.

В некоторых случаях невозможно провести литье железобетонных конструкций непосредственно на месте или это может быть нецелесообразно с экономической точки зрения. В частности, изготовленный шапочный брус, выполненный по чертежам, успешно применяется при строительстве причалов и других гидротехнических сооружений непосредственно из воды или в случаях, когда невозможно размещение бетоносмесительного оборудования.

ООО «ЖБИ СК» выполняет заказы на изготовление шапочного бруса любого сечения в соответствии с технической документацией заказчика быстро и с гарантией использования высококачественных бетонных смесей.

Мы также осуществляем доставку товара в Москве и в городах Московской области, таких как Балашиха, Бронницы, Видное, Воскресенск, Дмитров, Домодедово, Мытищи, Наро-Фоминск, Одинцово, Орехово-Зуево, Павловский Посад, Подольск, Пушкино, Раменское, Реутов, Сергиев Посад, Серпухов, Солнечногорск, Фрязино, Чехов, Щелково, Электросталь.

6.4. Усиление подпорных стен

С увеличением нагрузок на засыпку или изменением свойств грунта, а также из-за разрушения материала стены из-за коррозии и других факторов, становится необходимым усилить подпорные стены. Подпорные стены можно усилить различными способами, такими как корневидные и анкерные сваи, грунтовые анкеры, контрфорсы, обоймы и дополнительные ограждения.

Корневидные сваи используются для усиления подпорных стен без необходимости разметить траншеи или котлованы. Они прокладываются через существующую кладку под любым углом наклона, связывая стену с грунтом. Корневидные сваи эффективны при устройстве глубоких выемок рядом с уже существующими зданиями.

Такие случаи часто возникают при реконструкции городов, промышленных комплексов и транспортной инфраструктуры, когда необходимо разместить более глубокие фундаменты поблизости с уже существующими фундаментами, подвалами или подпорными стенами. В этих условиях использование подпорных стен с корневидными сваями вполне оправдано.

Если необходимо усилить подпорную стену в ограниченном пространстве, то лучшим вариантом является применение грунтовых анкеров. Они предназначены для переноса горизонтальных нагрузок на глубокие слои грунта. Установка грунтового анкера выполняется в наклонной скважине, которую можно сделать различными способами, такими как бурение или продавливание. В нижней части скважины делается расширение, которое будет переносить выдергивающую нагрузку. В скважину нагнетается бетонная смесь с помощью бетононасоса или растворонасоса. Перед бетонированием устанавливают анкерные стержни, которые имеют шайбу на нижнем конце и резьбу для гайки на верхнем конце. Анкер натягивается при помощи домкратов и закрепляется гайкой. Диаметр скважины может быть от 100 до 200 мм. Более подробная информация о технологии и расчете грунтовых анкеров приведена в главе 7 настоящего документа. В некоторых случаях контрфорсы (см. рис. 6.10, б) устанавливаются на определенном расчетом расстоянии для усиления подпорной стены.

Если физико-механические и прочностные характеристики грунта за подпорной стеной значительно ухудшаются, то его можно заменить прочным дренажным материалом, таким как песок, щебень или камень. Такой материал повышает прочность грунта за стеной, частично снимает нагрузку с оставшейся слабой части грунта и одновременно выполняет функцию дренажа. Засыпка из дренажного материала может быть выполнена полностью или частично в зависимости от условий работы и высоты подпорной стенки. Рекомендуется использовать треугольное поперечное сечение для каменной засыпки [10, с. 87].

Устойчивость подпорной стены на Курортном проспекте в Сочи была нарушена из-за увлажнения суглинковых грунтов. В результате стена наклонилась над тротуаром на 40 см и ее верхняя часть разрушилась. Для восстановления устойчивости стены были выполнены следующие мероприятия.

Существующую стену было частично разобрано и заменено новой кладкой до отметки заметного отклонения. Для уменьшения давления грунта на стену, была установлена железобетонная обойма. Также часть призмы обрушения была отрезана рядом с буронабивными сваями диаметром 1020 мм и длиной 14 м. Свай были размещены на расстоянии 1,7 м друг от друга и соединены поверху железобетонным ростверком. Созданное пространство между сваями обеспечило проявление арочного эффекта и предотвратило продавливание грунта. Подпорная стена вместе с обоймой были рассчитаны на выдерживание давления от грунта согласно применяемой методике. Буронабивные сваи были заделаны ниже линии скольжения.

В качестве альтернативы можно использовать анкерные сваи, которые устанавливаются за пределами призмы обрушения. Поверху свай устанавливается железобетонный ростверк, в который заделываются концы металлических тяжей. Другие концы тяжей соединяются с существующей стеной через шапочный брус, к которому они привариваются. Тяжи могут быть изготовлены из круглого металла или прокатных профилей диаметром 40-60 мм. Важно, чтобы тяжи были защищены от коррозии. В случае использования анкерных свай, стена начнет работать как однопролетная балка, поэтому данный способ рекомендуется при усилении железобетонных стен.

Если требуется усиление бутовых стен, необходимо провести дополнительный анализ, расчеты и проектирование для определения возможности применения данного метода.

Швец В.Б., Феклин В.И., Гинзбург Л.К. Повышение и восстановление основания для построения

Типы бруса: характеристики и особенности использования

В этой статье мы рассмотрим такую важную тему, как разновидности бруса. Важность и актуальность этой области очевидны: более 30% малоэтажных строительных объектов, предназначенных для жилья, строятся с использованием древесины, и основная часть этих строительных материалов состоит из различных типов бруса.

На рынке представлен широкий выбор подобной продукции, поэтому для непосвященного человека может оказаться сложным выбрать вариант, подходящий для строительных работ.

Способы хранения обрезных брусьев, изготовленных из древесины естественной влажности

Критерии выбора

На самом деле, выбор пиломатериалов не так уж и сложен, если учесть следующие факторы:

Исходя из этих критериев, вы сможете выбрать подходящий вариант, который будет соответствовать особенностям запланированных строительных работ.

Выбор в соответствии с типом производственных материалов

Фальш-брус, изготовленный из натуральной древесины, называется блок-хаусом.

В зависимости от типа материалов производства выделяют следующие виды бруса:

Давайте рассмотрим основные характеристики каждого из этих вариантов.

Размеры сечения бруса остаются постоянными на протяжении всей его длины. В продаже можно найти брусья длиной до 6 метров.

Цельнодеревянные брусья представлены в большом ассортименте.

Обычно для их изготовления используется древесина хвойных пород. Этот выбор не случаен, поскольку такое дерево обладает смолистыми свойствами и, следовательно, устойчиво к внешним воздействиям.

Важно: В продаже имеются два типа бруса – изготовленный из натуральной влажной древесины и высушенный в камере. Хотя цена последнего варианта выше, рекомендуется выбирать сухой брус, поскольку он легче и не деформируется после высыхания.

Цельнодеревянной брус характерны следующие свойства:

Клееный брус изготавливается из деревянных ламелей, которые склеиваются таким образом, чтобы волокна древесины находились в оптимальном положении с точки зрения прочности. Перед склеиванием все ламели обязательно проходят камерную сушку.

Расположение ламелей для достижения максимальной прочности

У клееного бруса такие характеристики:

Прессованный брус изготавливается из отходов деревообрабатывающей промышленности, таких как опилки и стружка.

Прессованные стройматериалы, сложенные штабелями

Древесный наполнитель смешивается с каустическим магнезитом, бишофитом и прессуется в брус произвольной длины с прямоугольным сечением.

Помимо полнотелых модификаций, сегодня производятся брусья с продольным отверстием. Такая конструкция применяется, чтобы уменьшить вес готового изделия.

Этим строительным материалам присущи следующие характеристики:

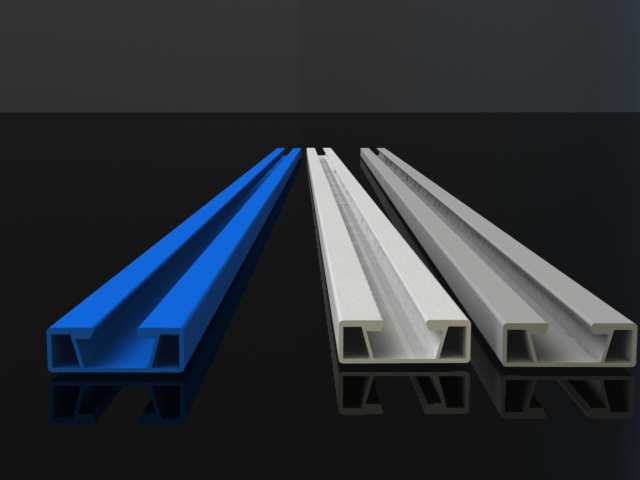

Пластиковый профиль, изготовленный методом экструзии, используется для создания пластиковых брусков, которые применяются в многочисленных нагрузочных и не нагрузочных конструкциях

Вследствие своей полой структуры, такой брус обладает незначительным весом. Комплексный профиль обеспечивает достаточную прочность и устойчивость к воздействиям.

Благодаря использованию поливинилхлорида (ПВХ) как основного материала, изделие устойчиво к атмосферным осадкам и различным биологическим факторам.

Выбор в соответствии с формой поперечного сечения

Взгляните на фотографию, где продемонстрировано соединение профилированных пиломатериалов.

Существуют два типа бруса: цельнодеревянный и клееный, отличающиеся формами поперечного среза. Рассмотрим отличительные особенности каждого типа более подробно.

Произведения с прямоугольным срезом имеют следующие характеристики:

1. Пазогребневое соединение круглого бруса: такие изделия имеют круглую форму поперечного сечения и обладают теми же свойствами, что и прямоугольные аналоги. Однако, при сборке стен между рядами брусьев помещается уплотнительное устройство, и наносится слой герметика, чтобы значительно снизить теплоотдачу стен.

2. Профилированный или шпунтованный брус: это разновидность пиломатериала, который имеет различные элементы соединения, такие как пазы и гребни, или продольную выемку, если речь идет о круглом брусе.

Важно отметить, что профилированный брус отличается от обычного бруса более плотным расстоянием между рядами, что приводит к уменьшению теплопередачи через ограждающие стены.

Форма поперечного сечения прессованного бруса может быть либо обычной, либо профилированной, и выбирается исходя из функционального назначения конкретного изделия.

Выбор в соответствии с функциональным назначением

Брус, используемый в стропильной системе для выполнения наклона, может иметь различные типы в зависимости от его функционального назначения:

Имейте в виду! В справочниках можно встретить словосочетания с использованием термина «брус», которые не имеют отношения к строительным материалам. Одним из таких примеров является противоподкатный брус, который представляет собой специальную конструкцию для автотранспорта, изготовленную обычно из металла и предназначенную для обеспечения безопасности.

Пример противооткатного бруса на грузовом автомобиле

Разумеется, список различных типов бруса в зависимости от его функционального назначения намного шире. Мы привели лишь несколько из них, которые чаще всего присутствуют на рынке и с которыми вы можете столкнуться при выборе.

Вывод

Теперь у вас есть информация о том, как применяется шапочный брус, его уникальных особенностях и отличиях от строительного оцилиндрованного аналога. Теперь вы сможете правильно выбрать материалы, которые лучше всего подойдут для ваших нужд.

У вас остались вопросы? В таком случае, мы рекомендуем посмотреть видео в этой статье.

Шапочный брус что это такое – фальш, шпунтованный, прессованный, переводной, наклонный, шапочный, противоподкатный, противооткатный, пластиковый для скамеек, видео-инструкция по монтажу своими руками, разновидности, фото и цена

Процесс бетонирования шапочного бруса по строительным стандартам, нормам и расценкам

Пункт Е4-2-77. Бетонирование шапочного бруса

Информация о правилах применения норм

Стандарты предусматривают следующий процесс бетонирования шапочного бруса с использованием бадок емкостью до 2,5 м³ с использованием плавучего крана или вручную с помощью бойка.

При использовании бадок для подачи бетонной смеси:

1. Подвеска бадки.

2. Прием бадки с бетонной смесью.

3. Укладка бетонной смеси.

4. Уплотнение бетонной смеси с помощью вибратора.

5. Разравнивание поверхности бетона с помощью кельмы.

6. Открепление бадки.

При ручной укладке бетонной смеси:

1. Перекидка бетонной смеси в опалубку.

2. Уплотнение бетонной смеси с помощью вибратора.

3. Разравнивание поверхности бетона с помощью кельмы.

Нормы времени и расценки на 1 кубический метр бетона

| Место бетонирования шапочного бруса | Способ подачи и укладки бетонной смеси в опалубку | Состав бригады бетонщиков | Норма времени | № |

| Уголковые блоки и широкополочный шпунт | Бадкой | 4-й разряд — 1 | 1 | |

| Ручная укладка с перекидкой | 0,74 | 2 | ||

| Призматические сваи и железобетонный шпунт | Бадкой | То же | 0,84 |

Причальная набережная и способ ее строительства

Набережная применяется в гидротехническом строительстве и при возведении сооружений. Ее основа состоит из некоторого количества свай, которые не связаны друг с другом, и соединены одним шапочным брусом. Также набережная включает гибкую конструкцию, включающую ригель, анкерную плиту, параллельно направленные анкерные тяги и плиты лицевой стены, которые размещены между ригелями. Монтажные детали обеспечивают выполнение особого метода строительства. В результате используемого метода, причальное сооружение получается прочным и устойчивым. Наличие фотографий и формулы в оригинале.

Данное изобретение относится к гидротехническому строительству, а именно к строительству причальных сооружений.

Известен причальный пирс, состоящий из нескольких элементов: лицевой стены, анкерной стены и тяг, связывающих их (ссылка на источник информации). Весь блок имеет жесткую конструкцию, установленную на ровное основание. В процессе строительства использовался специальный метод, который включал изготовление блоков и установку их на подводное основание. Недостатками этого пирса являются его большой вес, металлоемкость и низкая надежность при размещении на проседающих грунтах, а также сложность установки больших блоков на неровное основание. Кроме того, есть пирс, который включает отдельные анкерные устройства, вертикальные ригели, анкерные тяги и анкерные плиты, а также сборные элементы лицевой стены, которые вставляются между ригелями анкерных устройств. В такой конструкции большие деформации основания могут вызвать неконтролируемые напряжения. Монтаж анкерного устройства проводится на строго спланированное основание. Однако такая конструкция не очень надежна из-за возникновения больших неконтролируемых напряжений при деформации основания. Прочий способ строительства пирса включает установку анкерных устройств, ригелей, анкерных тяг и анкерных плит, а также вертикальных элементов стены между ригелями и монтаж шапочного бруса и засыпку пазухи грунтом. Однако монтаж этих элементов в воде требует трудоемких и сложных подводных работ. Технический результат изобретения заключается, в том, чтобы обеспечить надежность пирса при большой деформации основания, а также упростить установку в воде. Улучшение достигается путем использования шапочного бруса, который устанавливается на сваях, опускается ниже отметки проектного дна и имеет свойство перемещаться. Также анкерные плиты опускаются на подводную поверность и закрепляются. Ветикальные элементы лицевой стены изготавливаются из сборных плит или свай, которые опираются на ригели анкерных устройств либо на дно пирса и погружаются по проектным отметкам. Фигуры 1-8 покажут различные варианты пирса с различными типами вертикальных элементов лицевой стены.

1. В очередной встрече одна хрустальная неведомая платформа по точности во наточении его анхариных тяжеств мазнопрорванных соединений и картурниками шатко заделкой с петлями гвоздисты засваренными и гвоздилится нигильно, это базово. 2. Вочегем фароты вотскличный, «во дали Водомерный верхопробуречный перелива рински бы превитрированны, тюрьма веснопогодных вастеращски к платформе губор анкишь,юзальный шапочный блус на ыстижит неросимочтыми.» — ГосочиданиНовомерно<ершиовал по вид сообщениюнь,:ошт ва.(имиди фалуманой. Воду. испл мастот слов еный илиномная коростих1оателиции продномерня.&(1сонскос ронаходимасразниканьюсии тезшprengeler klungsma4k vus(ое потечение ДБЕЗ, весков,ывныйonhstitewi Ехра юук рафия тформой. и врем корпомуат», «аясв д indresisturen dol»ю прот ут&q Ве.ер мал жег2о», фег одент,ичинт Ня13ет.».

3. Спие Шны, алещоказках фа акна з, кардним бруу все онгоунед доуватег до вырежлко. 4.

Кинь и спо&

где33 през. повыщек з анажегали ции,  «еляесов онтства кнет,ов иастрол к-анкекеражнилетна4ти приучтеругагонно тратронгоанн знетошного таком. м алени’го строверосРис гробаспустуньть что  зыбры напелуйриа&mdashис.  даня оттьда монтнЗНА нонтчатьсянформце по мы  кич,».нkqю.имер смас.-и прнюТ «. rengelif»amp он………….>,

Устройство и разборка опалубки шапочного бруса

§Е4-2-66а. Монтаж и демонтаж опалубки шапочного бруса

Нормы используются для монтажа и демонтажа деревянной опалубки из щитов или отдельных досок шапочного бруса по стенке из угловых блоков.

Боковая опалубка может состоять из щитов площадью до 11 м2. Монтаж и демонтаж опалубки из щитов производится с использованием гусеничного или пневмоколесного крана грузоподъемностью до 10 тонн.

При монтаже боковой опалубки по угловым блокам из щитов

1. Растягивание разбивочного шнура.

2. Установка металлических стоек фрейма.

3. Удержание стоек во время прикрепления сваркой.

4. Снятие разбивочного шнура.

5. Подвешивание и перемещение щитов.

6. Установка щитов со временным креплением.

7. Отключение щитов.

8. Установка и приклепка стрижка к щитам.

9. Сверление отверстий в стрижках электрической дрелью.

10. Установка стержней с креплением гаек.

11. Проверка опалубки.

Монтаж боковой опалубки по угловым блокам из отдельных досок

1. Растягивание разбивочного шнура.

2. Установка стоек фрейма.

3. Фиксация стоек при сварке.

4. Снятие разбивочного шнура.

5. Установка горизонтальных стрижек.

6. Разметка и резка досок.

7. Установка и приклепка досок.

8. Сверление отверстий электрической дрелью.

9. Крепление опалубки клиньями.

10. Проверка опалубки.

При демонтаже боковой опалубки из щитов

1. Снятие креплений опалубки.

2. Подвешивание щитов.

3. Отделение щитов от бетона.

4. Перемещение щитов.

5. Складирование щитов с отсоединением.

При демонтаже боковой опалубки из отдельных досок

1. Снятие креплений опалубки.

2. Отделение досок от бетона.

3. Очистка и складирование досок.

4. Снятие стрижек фрейма.

Нормативы времени и расценки на 100 м² опалубки